分類:技術資料瀏覽:4846發表時間:2020-09-15 11:34:26

SMT輕觸開關在消費電子產品及醫療手持設備中有著非常廣泛的應用。其功能需要通過機械方式觸動以接通電流信號。在對SMT輕觸開關的失效進行工藝分析和驗證時不僅涉及到SMT工藝,還需要涉及機械組裝工藝、測試及可靠性檢測等多個方面,因此SMT輕觸開關的失效分析具有很大的挑戰。從實際的失效分析過程來看,焊點失效并不是唯一的原因,其背后還有大量的其它因素,所以需要運用到多種失效分析的手段和方法。

本文針對SMT輕觸開關翹起失效問題進行了系統的分析如應力測試分析、有限元分析、公差累積分析、可裝配性設計分析、實驗設計等,并給出了相應的解決方案。

問題描述

在某醫療電子產品設計樣機驗證階段發現有輕觸開關翹起失效問題。不良現象是開關的焊腳與焊盤分離。雖然不良率只有0.2%,但未發生翹起的輕觸開關焊點已經存在開裂現象,這是非常大的可靠性風險。

不良樣品初步失效分析

為了確定解決問題的方向,使用同一批次的物料做小批量生產,再現了故障現象。由此制定針對此問題的破壞性和非破壞性分析與檢驗的方案。

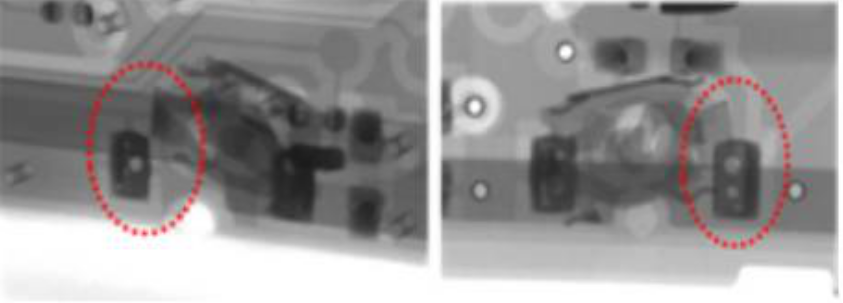

2D X-光檢查

X-光能有效檢查出外殼包封的開關翹起不良問題。但細小的裂紋是無法檢查出來的,需通過切片分析。

光學檢測

拆除外殼,取出PCBA,光學檢測很容易發現明顯翹起不良。但對于焊錫中的裂紋是很難檢查出來的。

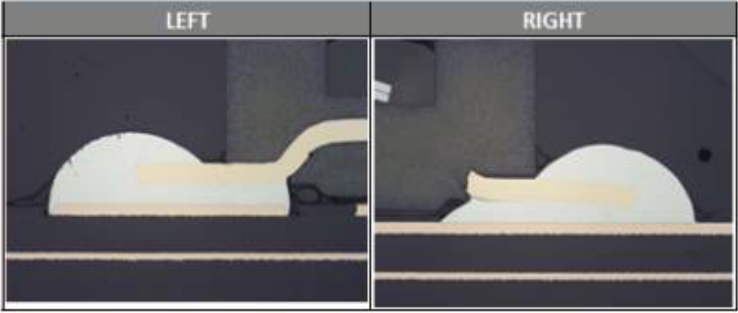

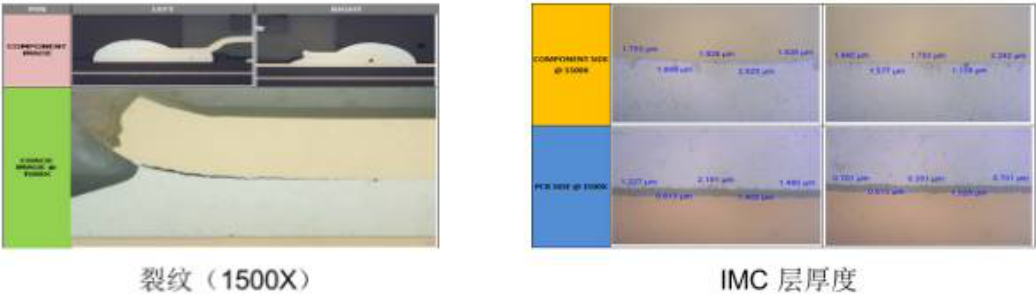

切片分析

切片分析對揭示裂紋失效的原理是非常有用的方法,裂紋分布從腳后跟開始向下延伸到腳尖。

在1500倍顯微鏡下對裂紋進行觀察與分析,機械沖擊應力導致元件引腳從腳后跟開始與焊錫分離,隨著應力的增加,裂紋從強度較弱的IMC層開始發生。

輕觸開關翹起和焊點開裂原因分析

根據切片分析結果,與機械應力相關的因素就成為了故障失效分析的重要方向。魚骨圖有助于找出導致機械應力的各種潛在因素,然后逐一進行測試驗證。

組裝工序過程中較大應力的假設驗證

在各組裝工序中,我們對四個最有可能產生較大機械應力的工位進行了應力測試。這四個工位分別是:分板工位、熱熔焊接工位、外殼組裝工位和最終測試工位。

應力片貼在輕觸開關位置,目的是得到輕觸開關位置在組裝時的最大應力。 測試發現產生最大瞬間應力是在分板工位,最大應力值為810 ue。

參照IPC-9704A的標準,分板過程中產生的最大應力處于可接受的范圍。但還是有減少應力峰值的空間,因此,需要安排進一步的假設檢驗和驗證測試。

引腳焊點脆化的假設驗證

推力測試

取一個合格的樣品進行推力測試,以檢測元件從焊盤上剝落時的最大推力值。通常作用于開關上的操作壓力最大為15牛頓,推力測試結果表明平均剝離值為72牛頓,遠遠超過元件規格書上標稱的29.4牛頓的極限值,表明開關焊接效要良好。

輕觸開關引腳鍍層檢測

輕觸開關元件腳材料是表面鍍銀的磷青銅,表面鍍銀可增強基底金屬的可焊性。然而過厚的鍍銀會導致焊點脆化。對SMT元件而言,銀鍍層厚度范圍通常從0.2微米到0.4微米。進行X射線熒光檢測(XRF)時,參照ASTM B568 1998(2004)的標準,在所有檢測區域的銀厚度是均勻的(0.3微米)。因此輕觸開關元件腳材料不是元件翹起和焊點開裂的原因。

元件引腳可焊性測試

由于銀鍍層容易與空氣中的硫反應而變色,可能降低材料的可焊性,所以需要對引腳的可焊性進行檢查。通過測試發現樣品的可焊性良好。因此,輕觸開關引腳的可焊性也不是翹起和焊點開裂的原因。

分板應力

分板過程中產生的應力可以通過對刀具和夾具進行優化而降低,但是效果十分有限。對PCB拼板設計進行優化也有可能大幅度地降低分板過程中產生的應。PCB拼板不同的連接位置對元件在分板時所受的應力有很大的影響,新的拼板設計改變了連接點的位置。通過改善設計,有限元FEA分析結果預測應力減少了47%,這也將會大大降低輕觸開關翹起和焊點開裂的風險。

干涉分析

干涉是產生機械應力風險最大的因素。因此,針對輕觸開關的相關結構部件進行了DFA分析,并通過有限元FEA分析對不同的設計方案進行模擬比較,以確定降低機械應力的優化方案。通過分析,DFA分析人員發現原有設計存在過度機械應力的潛在問題。由于沒有恰當的極限停止位置的設置,輕觸開關存在0.25mm的過壓距離,這為過度機械應力的產生提供了可能。DFA分析人員通過與設計人員進行討論確定了三種解決方案:

將輕觸開關處的PCB邊緣向外延伸

在背光板殼體處加筋

輕觸開關貼裝位置向板內移動

對無限位和有限位的設計分別做了有限元分析,有限位的位移減少了29%,剪切應力減少了20%。限位吸收了開關觸發過程中作用于引腳焊點上的大部分應力。這也證明了增加限位的必要性。

定位腳與定位孔的公差配合

輕觸開關的定位腳與PCB定位孔之間如有干涉將會對其SMT貼裝工序產生影響,如果其公差配合臨界,將會有一定的機械應力風險。通過對輕觸開關的定位腳和PCB定位孔的公差累積分析,計算出定位腳與定位孔之間的最小間隙為-0.063mm,也就是存在輕微干涉。因此,在SMT貼裝過程中存在輕觸開關的定位腳不能很好地插入PCB定位孔的風險。嚴重的不良情況,在回流焊接前會被目視檢查位發現。輕微的不良將會遺漏到后道工序,并產生一定的機械應力。根據均方根之和(Root Square Sum)分析法預測,該不良率為7153PPM。

建議將PCB定位孔尺寸和公差從0.7mm +/- 0.05mm修改為0.8mm +/- 0.05mm。針對優化方案再次進行公差累計分析。結果表明定位柱與定位孔之間的最小間隙為+0.037mm,干涉的風險也就消除了。

器件結構

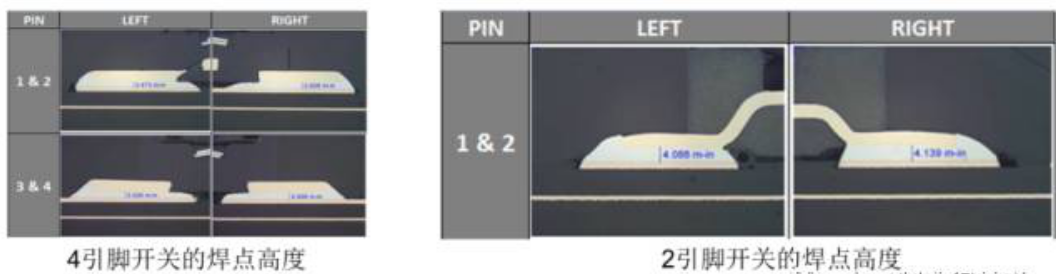

對目前使用的輕觸開關的結構進行分析,發現元件的兩個焊接引腳是懸空的,它同PCB焊盤之間有60um的間隙,這對SMT焊接工藝提出了挑戰,需要考慮階梯鋼網的使用。 通過同供應商和設計工程師的溝通,發現另外一種型號的4引腳的輕觸開關可以考慮。4引腳輕觸開關的引腳同焊盤之間沒有任何間隙,采用普通鋼網就可以滿足SMT工藝要求,而且4引腳輕觸開關對機械應力的承受能力更強。因此,該型號的輕觸開關被引入到后續的試運行中進行了驗證。

機械應力改善驗證與結果

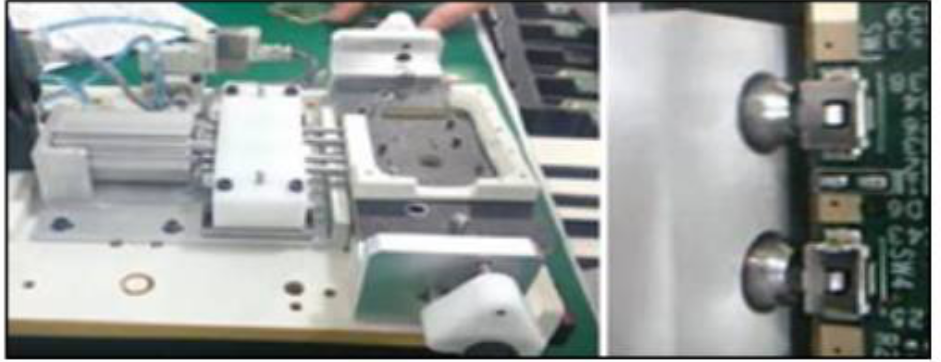

根據潛在因素驗證分析的結果,需要對分板過程中的過應力,機械干涉,定位腳與定位孔的公差配合以及器件結構這四個方面進行改善驗證。在試運行中,為了有效地檢查出開關翹起的缺陷,設計了一組專用的推力測試夾具。夾具在每個輕觸開關的位置均安裝有電氣控制的推力裝置,推力裝置可以持續產生15牛頓的推力并保持2秒鐘的時間。

增大PCB定位孔尺寸

PCB的引腳定位孔尺寸增大到0.8mm,提高了貼片的穩定性。回流后發現舊的PCB和新的PCB有明顯的不同。新PCB的輕觸開關引腳的墊高明顯降低了很多,而且相對于舊PCB,因焊點導致的輕觸開關整體傾斜減少了很多,這樣觸發時的作用力就可以垂直地作用于輕觸開關的按鈕上,減少了對焊盤的剪切作用。

在使用專用推力測試夾具測試的過程中沒有發現任何輕觸開關剝離和翹起。但是在完成組裝再拆卸驗證時還是發現了輕觸開關剝離和翹起的不良。

改變輕觸開關貼裝位置(內移)

根據DFA分析結果和推薦方案,輕觸開關的貼裝位置向內移動移動150um,使PCB邊緣充當限位特征來防止輕觸開關過壓的發生。使用專用推力測試夾具測試的結果是沒有任何開關翹起或剝離的不良。通過組裝后再拆卸也沒有發現任何開關起翹不良。

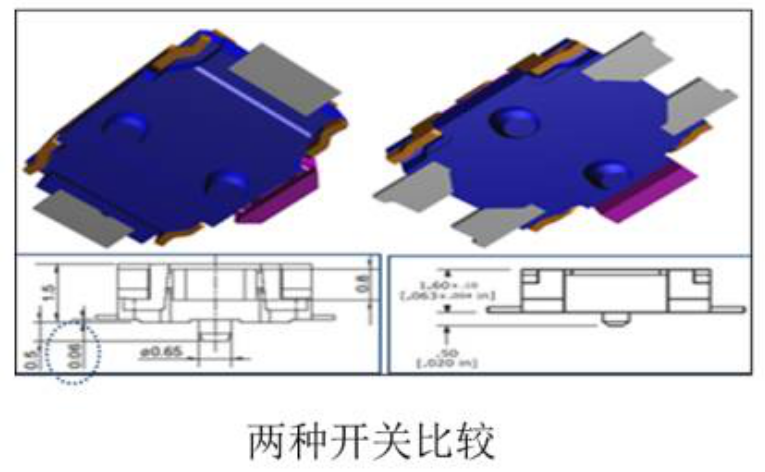

新舊開關的比較

舊的兩引腳的輕觸開關由于引腳的懸空高度是60um, 因此使用了階梯鋼網。新的四引腳輕觸開關的引腳沒有懸空,采用普通的鋼網。切片分析數據表明四引腳新方案的焊后平均墊高為3.25mil比兩引腳舊方案的焊后平均墊高4.35mil要低一些。在使用專用推力測試夾具測試的過程中新開關的方案沒有發現任何輕觸開關剝離和翹起的不良。在完成組裝后的拆卸驗證時也沒有發現任何不良。

拼板方案和分板夾具改善

經過有限元FEA模擬優化后的建議,拼板的連接位置遠離開關,分板夾具也隨之優化。使用專用推力測試夾具測試,沒有發現任何輕觸開關剝離和翹起。在完成組裝后的拆卸驗證時也沒有發現任何不良。

結論

本案例的研究表明應力測試分析,有限元FEA分析,公差累計TSA分析和可制造性設計DFA分析等一系列系統的分析方法對于尋找根本原因的工程分析中非常有用。輕觸開關翹起和焊點開裂失效有以下影響因素:

無懸空的四引腳輕觸開關比有60um懸空的兩引腳輕觸開關具備更高的抗機械應力的能力。

定位引腳與定位孔之間的公差累計與SMT貼片的穩定性和輕觸開關機械應力的產生有一定的關聯。

限位特征的設置對輕觸開關的可靠性非常重要。

拼板設計中的連接位置在分板時對元件的應力影響很大,在設計之初需要進行有限元分析。在實際生產中要通過應力測試進行檢驗。