分類:技術資料瀏覽:3005發表時間:2020-05-14 10:12:36

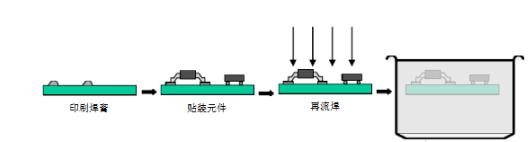

1.全表面安裝(Ⅰ型):

1)單面組裝:來料檢測 --》 絲印焊膏(點貼片膠)--》 貼片 --》 烘干(固化) --》 回流焊接 --》 清洗 --》 檢測 --》 返修

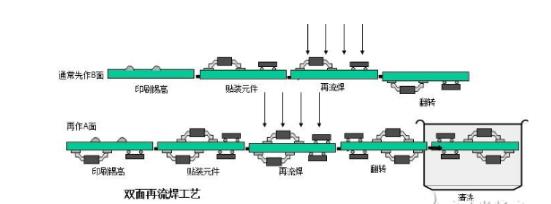

2.雙面組裝

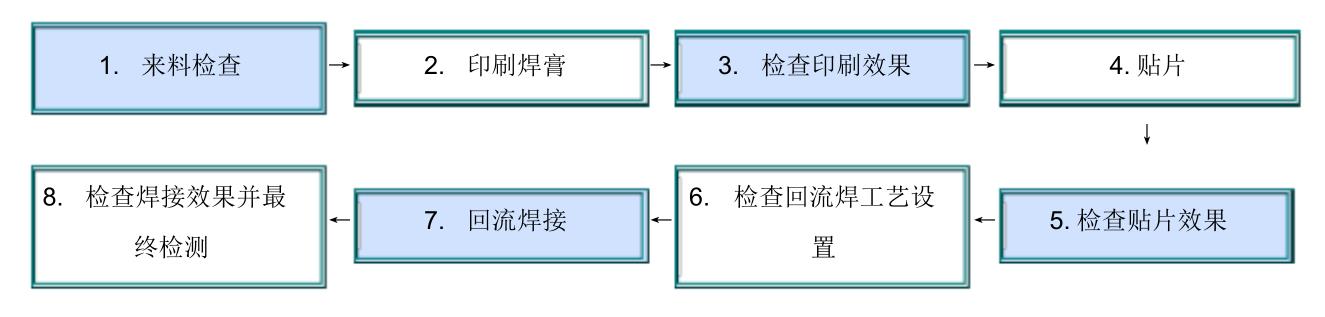

(一 ) 片式元器件單面貼裝工藝

說明:

步驟 1:檢查元件、焊盤、焊膏是否有氧化、焊錫成分是否匹配,集成電路引腳及其共面性。

步驟 2:通過焊膏印刷機或 SMT焊膏印刷臺、印刷專用刮板及 SMT漏板將 SMT焊膏漏印到 PCB的焊盤上。

步驟 3:檢查所印線路板焊膏是否有漏印,粘連、焊膏量是否合適等。

步驟 4:由貼片機或真空吸筆、鑷子等完成貼裝。

步驟 5:檢查所貼元件是否放偏、放反或漏放,并修復,窄間距元件需用顯微鏡實體檢查。

步驟 6:檢查回流焊的工作條件,如電源電壓、溫度曲線設置等。

步驟 7:通過 SMT回流焊設備進行回流焊接。

步驟 8:檢查有無焊接缺陷,并修復。

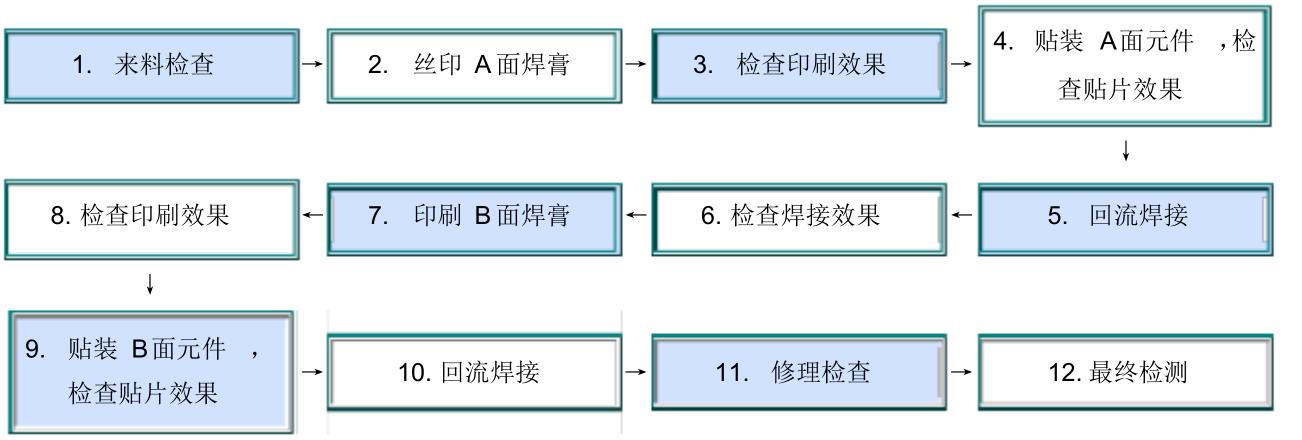

(二) 片式元器件雙面貼裝工藝

注意事項:

1: A、B面的區分是線路板中元器件少而小的為 A面,元器件多而大的為 B面。

2: 如果兩面都有大封裝元器件的話,需要使用不同熔點的焊膏。即: A面用高溫焊膏, B面用低溫焊膏

3: 如果沒有不同溫度的焊膏,就需要增加一個步驟,即在步驟 7 完成后,需要將 A面大封裝元器件, 用貼片紅膠粘住,再進行 B面的操作。

4: 其它步驟操作同工藝(一)

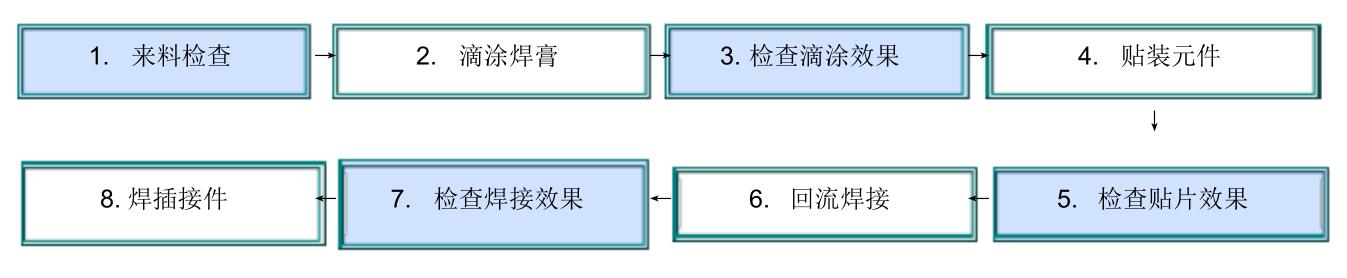

( 三) 研發中混裝板貼裝工藝

說明:

步驟 1:檢查元件、焊盤、焊膏是否有氧化、焊錫成分是否匹配,集成電路引腳及其共面性。

步驟 2:用 SMT焊膏分配器、空氣壓縮機將 SMT針筒裝焊膏中的焊膏滴涂到 PCB焊盤上。

步驟 3:檢查所滴涂的焊膏量是否合適,是否有漏涂或粘連。

步驟 4:由真空吸筆或鑷子等配合完成。

步驟 5:檢查所貼元件是否放偏、放反或漏放,并修復。

步驟 6:通過 HT系列臺式小型 SMT回流焊設備進行回流焊接。

步驟 7:檢查有無焊接缺陷,并修復。

步驟 8:由電烙鐵、焊錫絲和助焊劑配合完成。

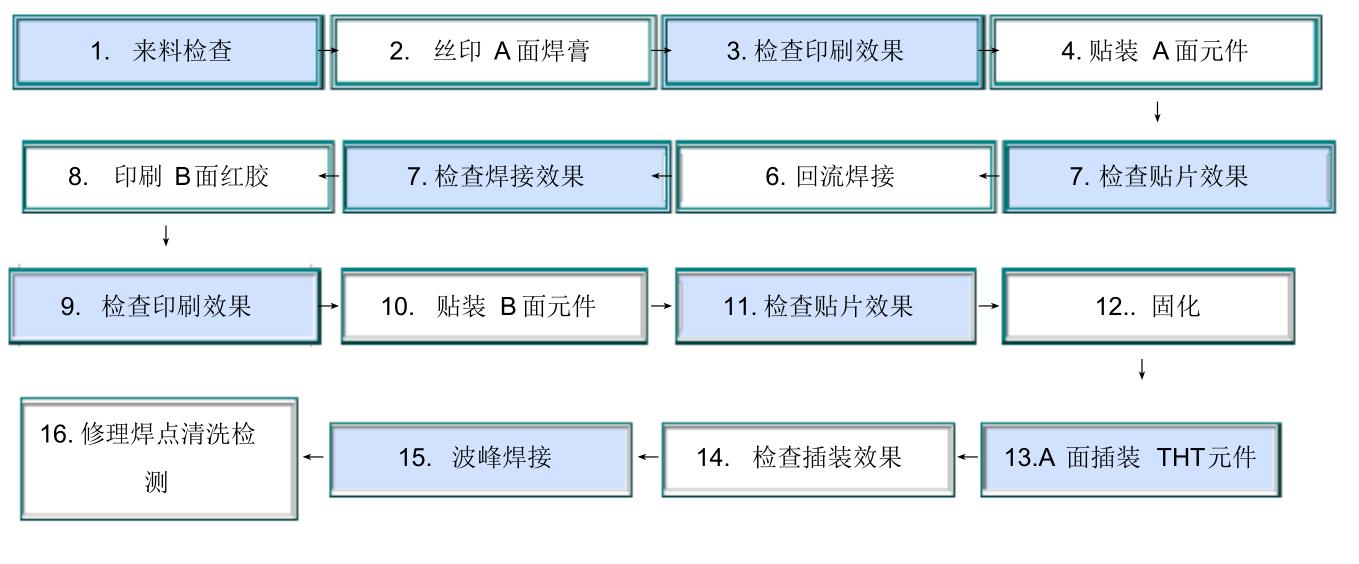

(四) 雙面混裝批量生產貼裝工藝

說明:

注意事項及操作工藝同上所述。